在工业4.0和智能制造浪潮的推动下,离散制造业正经历着一场深刻的智能化转型。智能工厂作为这一转型的终极载体,已不再是简单的自动化升级,而是融合了物联网、大数据、人工智能等前沿技术的复杂生态系统。其核心特征主要体现在以下五个方面,它们共同构成了未来工厂的智慧内核。

一、全面互联与数据驱动

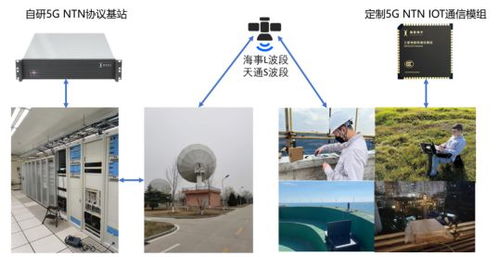

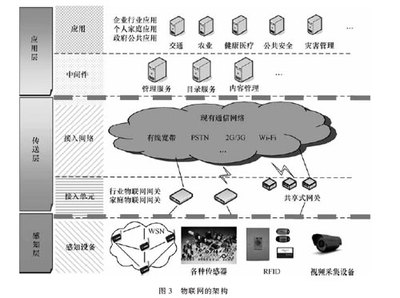

智能工厂的基础是万物互联。通过工业物联网技术,将生产设备、物料、产品、人员乃至环境传感器全面连接,实现实时数据采集与交互。这构成了工厂的“数字神经网络”。更重要的是,所有决策不再依赖经验,而是基于对海量运营数据的深度分析与洞察。数据成为驱动生产优化、质量预测、维护预警和资源调度的核心生产要素。

二、柔性化与自适应生产

面对日益个性化的市场需求,智能工厂必须具备高度的柔性。它能够通过模块化设计、可重构的生产线以及智能调度系统,快速响应订单变化,实现多品种、小批量的高效混线生产。系统能够根据实时工况(如设备状态、物料供应)自动调整工艺参数和生产节奏,具备强大的自适应能力,在动态环境中保持最优效能。

三、虚实融合与数字孪生

数字孪生技术是智能工厂的虚拟镜像。它为物理世界的工厂、产品、流程创建了一个高保真的数字化模型。通过在虚拟空间中模拟、仿真、分析和优化,可以预先验证生产方案、预测设备寿命、进行人员培训,并将优化后的指令无缝下发至物理实体执行。这种虚实之间的持续交互与迭代,极大地降低了试错成本,加速了创新周期。

四、人机协同与智能决策

智能工厂并非“无人工厂”,而是迈向更高级的人机协同。机器人、AGV等自动化设备负责重复、繁重或危险的工作,而人类则更多地从事创新、维护、异常处理等需要复杂判断的工作。人工智能系统作为“超级助手”,能够为人类管理者提供从车间到企业层的智能决策支持,如智能排产、供应链优化、质量根因分析等,提升整体决策的科学性与敏捷性。

五、全价值链集成与端到端透明

智能工厂的视野超越了工厂围墙,实现了从客户需求、研发设计、供应链、生产制造到售后服务的全价值链集成。通过平台化架构,企业内部系统(如ERP、MES、PLM)与外部合作伙伴系统实现数据贯通。这使得整个制造过程实现端到端的透明化可追溯,能够快速响应供应链波动,实现真正的按需制造与精准服务。

离散制造智能工厂的这五大特征——互联数据驱动、柔性自适应、虚实融合、人机协同、全价值链集成——相互关联、层层递进,共同描绘出一幅以客户为中心、以数据为血液、以智能为大脑的未来制造图景。其建设并非一蹴而就,而是一个持续演进、不断优化的过程,是离散制造企业提升核心竞争力的必由之路。